การเชื่อมด้วยแรงเสียดทาน (Friction Welding)

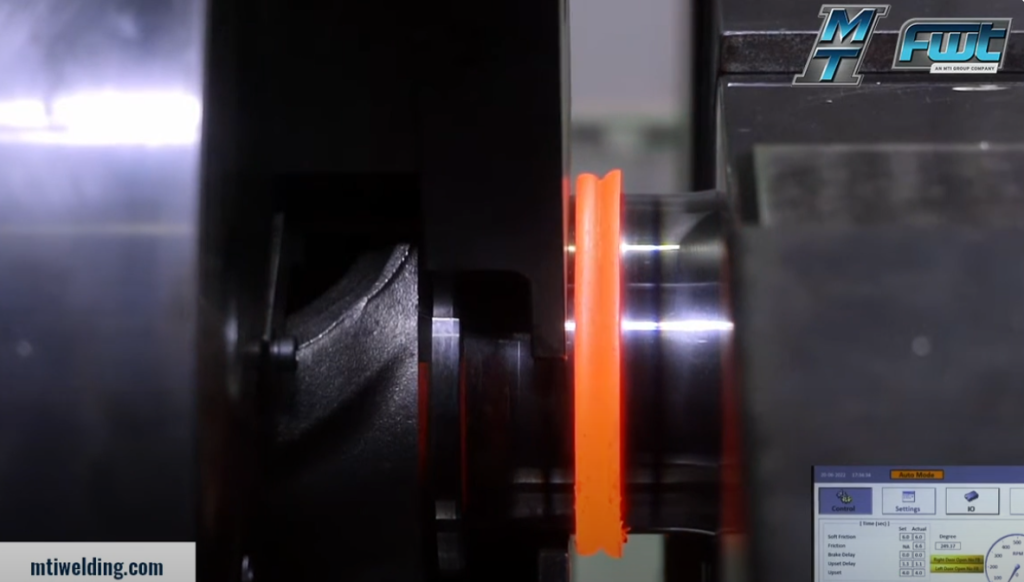

Friction Welding หรือที่เรียกอีกอย่างว่า การเชื่อมด้วยแรงเสียดทาน กระบวนการนี้เป็นวิธีการเชื่อมโลหะที่น่าสนใจซึ่งใช้ความร้อนที่เกิดจากแรงเสียดทานระหว่างชิ้นงานสองชิ้นเพื่อหลอมรวมเข้าด้วยกัน หลักการทำงานของ Friction Welding Friction Welding มีกี่แบบ Friction Welding สามารถแบ่งออกเป็นประเภทหลักๆ ได้ 2 แบบ คือ: นอกจากนี้ ยังมีเทคนิคพิเศษที่พัฒนาขึ้นจาก Friction Welding อีก 2 แบบ: https://www.sciencedirect.com/topics/materials-science/friction-stir-welding https://www.researchgate.net/figure/Typical-phases-of-friction-stir-spot-welding-process-a-pre-heating-b-joining-c_fig3_273577272 ข้อดีของ Friction Welding การใช้งาน Friction Welding ถูกนำไปใช้ในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมยานยนต์ อุตสาหกรรมอากาศยาน และอุตสาหกรรมการผลิตทั่วไป เพื่อเชื่อมชิ้นส่วนต่างๆ เช่น เพลา ท่อ และส่วนประกอบอื่นๆ วัสดุอะไรที่เชื่อมแบบ Friction Welding ได้บ้าง Friction Welding มีความสามารถในการเชื่อมวัสดุได้หลากหลาย ทั้งโลหะชนิดเดียวกันและต่างชนิดกัน ขึ้นอยู่กับเทคนิคการเชื่อมที่ใช้ โดยทั่วไปแล้ว วัสดุที่สามารถเชื่อมด้วย Friction […]