ตอนที่เราเชื่อม MIG นอกจากการเลือกเครื่องเชื่อมที่ดีแล้ว เลือกลวดให้เหมาะกับชิ้นงาน เลือกแก๊สให้เหมาะกับสิ่งที่เราจะเชื่อมแล้ว เราก็ยังต้องตั้งค่าตอนที่เราเชื่อมด้วย โดยการตั้งค่า จะมี 2 ส่วนคือ กระแสตอนเชื่อม และ ความเร็วของฟีดลวด และอีกส่วนคือการลากมือของเราตอนเชื่อม

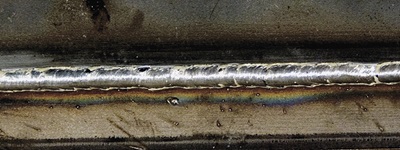

รวมแล้วมีทั้งหมด 3 ส่วนที่เราต้องพิจารณา และนี่คือ รอยเชื่อม MIG แต่ละแบบที่ออกมา เวลาที่เกิดการทำอะไรมากเกินไป

รอยเชื่อม MIG

รอยเชื่อมที่สวย ที่อยากได้

ปรับแสแรงเกินไป ขอบของรอยไหม้กินไปไกล และยังควบคุมยากด้วย ถ้าเราไปดูข้างหลังรอยเชื่อม คงเละเลย

ปรับกระแสเบาไป ทำให้เกิดริ้วเล็กๆ แต่ละแนวเชื่อม และในรูปนี้คงจ่อนานน่าดูข้างหลังอาจจะไม่ค่อยติด หรืออาจจะเชื่อมไม่ลึกพอ

ลากมือเร็วไป ทำให้แนวละลายของลวด ไม่เต็มจุดที่ต้องการ

ลากมือช้าไป ทำให้เกิดการสะสมของลวดเป็นแนวปูดกลมของการเติมลวดที่มากไป

เปิดฟีดลวดเร็วไป พร้อมกับเปิดไฟสูง ทำให้เกิดว่าตอนที่ลวดจิ้มลงชิ้นงานเกิดการอาร์คไม่ดี เผลอๆแตกออกมาเป็นสะเก็ดไม่เกาะชิ้นงาน ทำให้เกิดฟองเล็กๆบนรอยแนวเชื่อมเพราะแรงอาร์คกระแทก

เปิดฟีดลวดเร็วไป พร้อมกับเปิดไฟต่ำ ทำให้ลวดไม่ละลายแนวกว้างแต่สะสมเป็นแนวตั้งตรง ถ้าตั้งค่าแบบนี้ส่วนใหญ่แล้วมันก็จะติดบ่อยๆ

ใช้ลวดแบบที่ต้องใช้แก๊ส แต่ไม่เปิดแก๊ส (ไม่ใช่ว่ามันเชื่อมไม่ได้นะ แค่มันออกมาไม่ดี)

ถ้าไม่มีแก๊ส หรือหาที่เติมที่ซื้อยาก ก็ให้ใช้แบบ Gasless Flux Core ไปเลย เดี๋ยวนี้หาซื้อง่ายกว่าเดิมมากแล้ว ที่ร้านเราก็มีขายหลายเกรดเลย

เป็นไงกันบ้างครับ เคยเชื่อมแล้วได้รอยออกมาแบบใหน ก็ส่งรูปมาให้ดูกันได้นะ

บทความนี้ถูกแปลและอ้างอิงจาก https://www.millerwelds.com/resources/article-library/miggmaw-101-setting-the-correct-parameters